Meccanica ed elettronica

Meccanica ed elettronica

Home Criscaso

Contact: criscaso@libero.it

criscaso@infinito.it

Fresa a tre assi per lavorazioni... un po' più precise.

Aggiunta dicembre 2012 - Novità

Pagina lunga... e siccome un'immagine vale più di mille parole, e a me piace scrivere con tante parole per essere compreso da tutti, anche dai deficienti criticoni, questa pagina conterrà moltissime immagini e moltissime parole. Credo che ben poche persone in giro per il web descrivano tanto a fondo macchine simili, peraltro quasi sempre più sofisticate della mia. A tutti buon divertimento.

E' un'altra delle mie piccole realizzazioni... costata una follia in ore di lavoro! Diciamo che mi ricorda, per impegno e passione, la realizzazione della mia rampa di lancio Alkermes (di cui ho parlato nel mio sito nella precedente versione e che tornerà in futuro), ma anche Casimiro e Policarpo.

Da alcuni anni trovo che un attrezzo con il quale poter realizzare per fresatura delle piccole parti meccaniche mi sarebbe utile, non solo nel campo dei miei svariati hobbies, ma anche sul lavoro. Per esempio, utilizzando frese a motore e lime da modellismo, un paio di anni fa sono riuscito anche a ricostruire il dente dello scappamento di una Olivetti ICO spezzato, e la cosa, oltre a rendermi orgoglioso, aveva reso felice il figlio del famoso luminare radiologo di Milano scomparso anni fa. Anche nel campo del modellismo di razzi qualche volta ho dovuto arrabattarmi per costruire parti di precisione, e Casimiro è un esempio parlante di ciò, dato che ogni suo componente è stato costruito da me medesimo a mano e più volte prima di arrivare all'elemento funzionante come volevo. In giro su internet si vedono magnifiche CNC, e alcune costano anche poco, diciamo intorno ai duemila Euro! Più volte ho pensato di mettere in atto il progetto di risparmio per comprarmene una, ma alla fine il pensiero andava sempre al computer, al software e al fatto che una CNC richiede anche molto tempo solo per imparare a usarla e anche, ovviamente, a imparare a usare i programmi di disegno e di gestione su computer. Perchè complicarmi la vita?

Perchè invece non provare a costruire un attrezzo che mi consentisse di mantenere stabile e fermo, rigido, una piccola fresa e contemporaneamente spostare precisamente una tavola che supporta il pezzo da lavorare?

Nel campo dei razzi occorrono dischi, anelli, cilindri e altri elementi che spesso non sono reperibili sul mercato e che certamente devono far parte di un progetto autonomo ed originale. Non posso mica far conto su ciò che il mercato del modellismo di razzi offre, anche perchè in fin dei conti offre pochissimo e obbliga a costruire razzi tutti uguali. Non fa per me... farà per qualcun altro anche se, negli ultimi tempi, sempre meno gente abbraccia l'hobby del costruire razzi.

Così, dopo una serie di disegni e schizzi per fissare le idee e per unirle tra di loro, la cosa è partita. Nel 2009 ho cominciato a lavorare, acquistando elementi di legno multistrato e guide a sfere per i cassetti da Castorama e simili. Come al solito, lavorando per "accumulo di esperienza", molte cose sono state costruite e smontate poco dopo perchè notavo i difetti delle mie idee solamente dopo averle realizzate. In questo modo si spendono più soldi perchè c'è molto materiale da buttare, ma consente di fare più esperienza e se si ha pazienza (parlo di mesi ed anni, e io ne ho tanta, di questo tipo di "pazienza"), anche la spesa non è un problema. Anzi, considerando tutto quanto si impara facendo tutto da sè, in pratica si realizza che costruirsi in casa un'apparecchiatura complicata costa sì più di quanto si spenderebbe per una commerciale, ma la si realizza in maniera molto più versatile rispetto a quella commerciale, ovvero più rispondente alle proprie necessità. E quindi introvabile.

Nel tardo 2010 a un bel momento la mia fresa fu finalmente operativa. Un Dremel 300 da 125 Watt, supportato da una tavola che lo reggeva in posizione verticale (asse Z), dotata di rotaie per il movimento verticale. A sua volta, l'elemento con movimento verticale era montata tramite altre rotaie su una tavola orizzontale di circa 300 millimetri per il modo orizzontale (asse Y). Il tutto costituiva il ponte, rigido e fissato alla tavola di supporto del pezzo da lavorare, su cui era un'altra coppia di rotaie per il movimento dell'asse X.

Piuttosto

grezza ma già funzionante. Il pezzo di multistrato da lavorare è

fissato con biadesivo alla griglia. Quest'ultima si poteva togliere e

al suo posto fissare una diversa tavoletta con asta centrale per

tagliare dischi. Notare la notevolissima corsa verso il basso della

piastra portafresa. Troppo lungo, dava problemi di vibrazioni e

toglieva precisione. Inoltre la tavola del basamento doveva essere

irrigidita da elementi di alluminio, ma non era una soluzione

definitiva.

Per muovere gli elementi mobili, viti senza fine M6 e volantini realizzati a mano con il fondo di bottiglie di alluminio (bellissime le bottiglie dei Tesori d'Oriente, anche se dovevo travasare il contenuto in volgari bottiglie di Ferrarelle... comunque a Tiziana piaceva anche il bagnoschiuma in bottiglia Ferrarelle). Una particolarità incredibile era la soluzione delle manovelle, realizzate con i cuscinetti a sfera che estraggo dagli hard disk più grossi.

Tagliare

le bottiglie sarebbe stato molto più facile se avessi costruito un

apposito strumento per poterle ruotare e contemporaneamente tenerle

fisse nell'asse di rotazione. Tuttavia, a mano e con un po' di

pazienza, sfruttando la parete laterale di supporto del ponte, era

possibile eseguire tagli perfetti. Naturalmente, occorreva aumentare

l'automatismo e anche per questo serviva il prototipo, proprio per

trovare i difetti del progetto.

Basta vedere la foto per capire molte cose.

La fresa 2010 funzionava ma ovviamente rendeva evidenti molti errori di progetto e di realizzazione. La planarità non era eccelsa, ma il punto debole erano i giochi meccanici e l'elasticità della torre portafresa, che aveva un'escursione eccessiva e portava a torsione il supporto, producendo vibrazioni e carenza di precisione.

Anche così, comunque, potevo tagliare bottiglie di alluminio con precisione dieci volte maggiore di quanto potevo fare a mano. Ancora poco per quello che mi serviva.

Perchè da anni lavoro a un progetto che non c'entra nulla con i razzi, e un paio di prototipi hanno ultimamente lavorato discretamente bene... ma non sono ancora arrivato a un bel risultato. Il tempo corre e quello libero è poco, ma la cosa continua... perchè, al contrario di tutti gli sciagurati che dicono di saper fare tante cose contemporaneamente (multitasking, e sono le donne a vantarsene di più), io funziono una cosa alla volta.... ma ne metto in cantiere tantissime: quindi io lavoro in Multiplexing!

Spiego il multiplexing. Comincio un progetto 1, diciamo la costruzione di un temperastuzzicadenti. Parto. Compro uno stuzzicadente. Comincio un progetto 2, per esempio un sesquipedale a pedali. Parto. Costruisco un pedale. Comincio un progetto 3. Mobiletto pensile per Tiziana. Parto. Vado da Leroy Merlin a comprare l'assicella da 16 millimetri. Comincio il progetto 4, riparare lo scaldino del bagno di mia mamma. Parto, vado da lei e glielo porto via e lo lascio in laboratorio. Comincio il progetto 5, scrivere un articolo o una conferenza spaziale. Parto, comincio a documentarmi. Orca, è passato un mese, devo riprendere in mano il temperastuzzicadenti! Vado in cantina, prendo gli appunti e vedo dove ero rimasto. Riparto, costruisco il basamento. Tiziana mi chiama con il walkie talkie... devo stendere il bucato. Chiudo cantina e salgo in casa e stendo il bucato, mi scappa di mangiare un cioccolatino di nascosto. Dopo la stenditura non torno in cantina, ma mi metto al computer e scrivo dodici righe della conferenza. Comincio il progetto 6, il portacollane per Tiziana. Parto, compro un'assicella e una serie di gancetti. A proposito, ieri in laboratorio ho smontato una stampante e ho ricavato una frizione elettromagnetica che per il sesquipedale potrebbe andare benissimo, e allora giù in cantina a riprendere in mano il pedale e gli appunti. Aggiungo la frizione al pedale del sesquipedale. La mattina dopo in laboratorio inciampo nello scaldino di mia mamma e ovviamente lo apro senza ripararlo. Mi casca nel cervello un'idea per la conferenza spaziale, la fisso su un fogliettino che metto nella tasca posteriore sinistra dei pantaloni. La sera leggendo un libro mi viene voglia di partecipare al concorso letterario della biblioteca comunale e... cerco un'idea per il raccontino. Parto, e scrivo sei parole a caso. Passa qualche giorno e finalmente finisco di riparare lo scaldino di mia mamma. Mi accorgo che siamo in maggio e mia mamma non ha più molta urgenza... ma mi ringrazia lo stesso e mi offre una scatoletta di cioccolatini da dividere con la Tiziana. A casa ne arriveranno solo due o tre. Ho trovato un'idea per la conferenza spaziale, la fisso dietro la fattura di Leroy Merlin con cui ho comprato le vitine per il portacollane di Tiziana. Carico la lavatrice con gli indumenti colorati e Tiziana mi suggerisce di aggiungere la cartina acchiappacolori. Riesco a costruire il telaio esterno del temperastuzzicadenti. Perdo la chiavetta su cui avevo salvato la conferenza spaziale, ero arrivato solo a pagina diciotto e senza arrabbiarmi troppo ricomincio a scriverla. Il mobiletto pensile per Tiziana è quasi finito, però devo modificarlo negli appendini perchè lei non ci arriverebbe e se lo metto troppo in basso io mi farei male alle ginocchia... quindi vado da Castorama e compro altri ciapini metallici.

Detta così. pare un casino, nel quale assolutamente nulla viene portato a termine, vero? Sbagliato... perchè il qui presente genio incompreso non lavora a caso, anche se l'altra sera ho trovato il foglietto su cui avevo fissato un'idea per la conferenza spaziale, era dentro i pantaloni che ho steso dopo il bucato! E nell'altra tasca c'era anche la chiavetta USB su cui c'erano le prime diciotto pagine. Asciugo la chiavetta con il phon e solo il giorno dopo, per estrema sicurezza, la collego al computer. Come previsto, funziona! Ecco qui le prime diciotto pagine della conferenza, a cui aggiungo le altre quindici che avevo scritto dopo, e altre due per l'ideuzza ritrovata appena leggibile sul foglietto uscito dalla lavatrice. Una sera porto in casa il mobiletto per Tiziana e, finalmente, appeso alla giusta altezza, le piace e le serve perfettamente. Due sere dopo arriva anche il portacollane, che fisso all'anta del suo armadio e finalmente la mia dolce metà può avere a portata di mano le collane preferite. Bacione. Il problema adesso è che anche sua mamma e un paio di altre donne lo vogliono uguale.... e dovrò mettermi a costruirne degli altri. Anzi, potrei venderli! Il sesquipedale a pedali funziona a un bel momento, anche se dovrò togliere la frizione elettromagnetica perchè non serva a niente... e che dire, la settimana successiva, del temperastuzzicadenti che permette di riutilizzare dodici volte lo stuzzicadenti e offrirlo, dopo l'uso, agli amici commensali? Grande soddisfazione anche qui. Il bello del mio metodo è che posso mandare avanti hobby diversissimi e quando uno di essi è in crisi per esempio per mancanza di idee, o di risorse, gli altri sopperiscono e mi fanno comunque piacere e danno soddisfazione. Mandando avanti parallelamente tanti piccoli progetti (anche grandi, come no!), si arriva al punto che ogni tanto uno di essi arriva a compimento, e la cosa dà enorme soddisfazione. Poi ne arriva a compimento un altro, e poco dopo ancora un altro. La cosa più bella è che gli altri, gli amici, i conoscenti, i parenti, dapprima vedono quello che fai e soprattutto vedono che sai fare taaante cose, anche molto diverse e strane. Poi capiscono che per te è la vita, e poco per volta ti considerano quello che ha le "soluzioni". Mica solo un monomaniaco, ma piuttosto un pazzerello inventore che ha le capacità di riparare qualunque cosa. Certo, questo è anche un po' la mia inclinazione naturale ed è anche e soprattutto la mia educazione. Onore al merito dei miei augusti genitori che hanno avuto la bella pensata di non ostacolarmi troppo nei miei progetti.

Insomma, tutto sta nell'annotare e nel procedere a piccoli passi, senza perdere di vista l'obiettivo. Vale a dire i TANTI obiettivi. Ma il vero segreto è nel NON AVER FRETTA. Si possono fare tantissime cose, se si ha un minimo di calma e di passione. Molta gente si dispera e si incazza come iene se ha un solo hobby e per qualche motivo non gli riesce bene. Anzi, spesso vuole diventarne il numero uno! E così l'hobby diventa un vero inferno perchè i casi della vita ti portano, talvolta, ad allontanartene e così se ha un solo interesse, ti senti frustrato. Vero, cari amici razzimodellisti?

Così anche la mia fresa è proseguita nei meandri del mio multiplexing. Nel tardo 2010 avevo capito che per migliorare la mia fresa, avrei dovuto... rifarla completamente. E così via. Daccapo. Nuovi acquisti di materiali, nuova viteria, nuovi disegni e attenzione a tutti gli appunti e alle osservazioni.

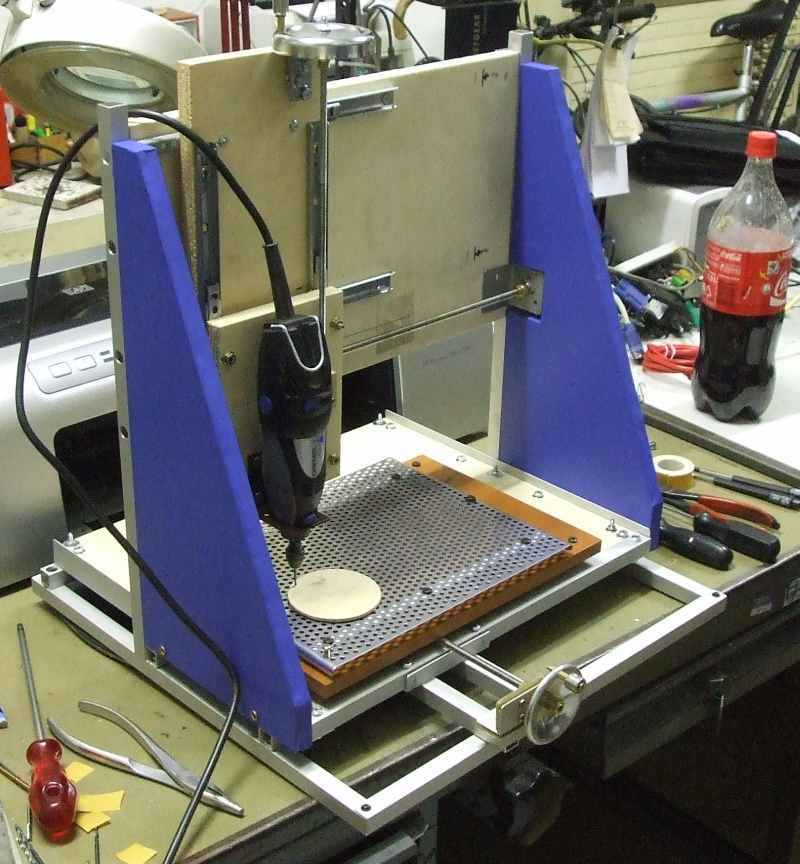

Ecco la seconda generazione della mia fresa.

A

metà novembre 2012 la nuova macchina è a questo punto. La tavola

dell'asse X è perfettamente planare e i due elementi in alluminio

dovrebbero servire per supportare una lastra di vetro su cui fissare il

pezzo da lavorare, oppure una altra tavola estesa sulla sinistra dotata

di fori di diversi diametri (tra 0,5 e 6 mm.) per poter realizzare

dischi su legno, alluminio, materiali compositi. Analogamente, anche un

quarto asse potrà essere applicato sulla parte fissa per costituire un

semplice piccolo tornio. Notare i volantini di comando delle viti,

dotati di manopole tecnologicamente inaudite: sono elementi a sfera di

estrema precisione per comandare le testine degli hard disk. Il Dremel

è fissato perfettamente ma può essere rimosso velocemente. Le rotaie

del ponte per l'asse Y sono tre, sfalsate orizzontalmente per ovviare

all'elasticità che si produrrebbe alle estremità. Il telaio è in due

sezioni, separabili, fissate con otto bulloni. Elementi di alluminio

aggiungono rigidità e un tocco di estetica. A questo punto mancano

alcune finiture ma la macchina è già operativa. Per il mio compleanno è

già un bellissimo regalo, ma tra sei mesi o un anno ancora farà anche

più di quanto desideravo solo tre anni fa.

La

tavola del ponte che ospita la meccanica dell'asse Y. Notare la terza

rotaia a sfere sulla destra. Serve a irrigidire la struttura di

supporto del Dremel, che scorre per circa duecentocinquanta millimetri

senza la minima rotazione. Impiegando solo due rotaie, alle loro

estremità la tavola porta-trapano scorreva in posizioni dove le sfere

non si frapponevano.

L

LLa meccanica del ponte, completa.

Lateralmente

al supporto della fresa ho applicato l'elettronica di un calibro

digitale cinese da dieci Euro. Serve a misurare le distanze relative,

vale a dire da qualunque punto desideri. Ho fissato quindi la barra

magnetica del calibro al telaio fisso e la parte elettronica alla

torretta. La precisione del calibro era di un centesimo di millimetro

ma non posso pretendere che la fresa abbia questa precisione, dati i

materiali impiegati e le soluzioni artigianali. Ma è chiaro che

la precisione raggiungibile è al di sotto del decimo di millimetro. Una

piccola modifica ai dadi che scorrono sulle viti senza fine (aggiunta

di elementi a molla per il recupero del gioco) mi consentiranno di

arrivare e forse superare il ventesimo di millimetro. Almeno, ci

proveremo.

Le

due rotaie servono solamente per il movimento orizzontale. Ma la tavola

poggia, mediante strisce di teflon adesive poste sul lato inferiore, ai

due profilati di alluminio L e R. Lo scopo è quello di impedire momenti

di rotazione della tavola e di azzerare il gioco. La tavola è

assolutamenteorizzontale per tutto il suo movimento.Altri elementi di

alluminio servono a contrastare l'isediamento delle polveri e dei

detriti da lavorazione degli elementi scorrevoli. Una tendina di gomma

verrà aggiunta tra il volantino e la tavola.

La

torretta portafresa non può ruotare sotto sforzo (moderato

naturalmente) poichè le rotaie sono tre. Ciò limita un pochino

l'escursione dell'asse Y (circa200 mm.), ma ne guadagna la rigidità

dell'attrezzo. L'escursione verticale della fresa è limitata a soli 70

mm. e quando la tavola orizzontale porterà il pezzo da lavorare la

punta potrà alzarsi di soli 50. Il Dremel quindi si troverà sul

supporto completamente coperto dagli elementi a sfera. Volendolo,

potrei anche qui aggiungere una terza rotaia, ma per il momento non ci

penso...

Vista

posteriore. Una ciabatta fissata sul portaoggetti rende disponibile

l'alimentazione del Dremel e di altri apparecchi, per esempio lampadine

per la fresa oppure una telecamerina con monitor o altri trapanini. Il

cavo della corrente è lunghissimo tanto per poter installare la

macchina in qualunque ambiente.

Questa

è la tavola di rotazione semplice. Smontabile dalla meccanica dell'asse

X per mezzo di due viti con bullone (diventeranno tre a breve per

maggiore solidità). Essa serve per tagliare dischi ed anelli con

precisione non eccelsa. Una serie di viti a colletto calibrate si

infileranno nella tavola in apposite sedi dotate di boccola filettata.

Le viti, da scegliere in diversi diametri, saranno i perni di rotazione

della tavola da tagliare.

In

questo caso abbiamo una vite con colletto di esattamente 2 mm. di

diametro. Sotto il piano di PVC espanso bianco la tavola di truciolato

ospita una boccola su cui la vite è avvitata perfettamente verticale.

Abbiamo quindi dodici millimetri di spessore massimo del materiale da

tagliare.

La scatolina porta frese e minuteria minima.

La

tavola supporto. Ad essa possono essere fissata altre tavole dotate di

particolarità meccaniche, ad esempio la semplice tavola di rotazione

quarto asse oppure una tavola dotata di meccanica di rotazione precisa,

oppure un quinto asse di rotazione (tornio, in corso di sviluppo). Su

questa tavola è possibile applicare una lastra di vetro mediante

strisce di biadesivo su cui fissare, sempre per mezzo di biadesivo,

pezzi da tagliare, sfruttanto la massima escursione verticale della

fresa (teoricamente 90 mm.).

Volantino

azionamento asse Y. Notare la manopolina, che è un cuscinetto a sfere

di estrema precisione per HDD. La manopola è fissata alla vite senza

fine M6 da 1 mm. di passo (1 giro = 1 millimetro di spostamento). E'

montata su cuscinetto a sfera, che in questo momento funge anche da

reggispinta. Il risultato è un movimento fluidissimo, senza gioco, ma

piuttosto scomodo per via del fatto che la manopola tende a muoversi

per le vibrazioni. Una modifica necessaria sarà quella di aggiungere

una sorta di frizione a dischi di metallo, con lo scopo di frenare la

rotazione e consentire di tenere fissata la posizione del volantino in

qualunque punto. In questo modo eviterò anche di affaticare il

cuscinetto a sfere, togliendogli la funzione di reggispinta.

Il

volantino dell'asse Z è meccanizzato diversamente. Non so perchè, ma

l'ho fatto con una vite M5, che ha un passo di 0,8 mm. Quindi è un

problemino che pensavo meno importante, ma mi rendo conto che non è

così. Devo modificare questa meccanica utilizzando una vite M6, per

uniformare le prestazioni. I volantini sono tutti ricavati dai

basamenti degli spilloni fermacarte per ufficio, che si trovano nei

grandi magazzini di forniture per ufficio. Belli, pesanti, rotondi e

facili da forare.

Il costo? Tra materiali e viteria, diciamo circa centoventi Euro al massimo, non considerando i materiali di scarto e quelli rovinati nei tentativi di avvicinamento. Il Dremel nuovo solo cinquanta Euro.

Una vera opera in economia, se pensiamo che con questa cifra compriamo solamente una tavola a croce Proxxon, e tutta la fresa ne costerebbe altri ottocento. Naturalmente anche questa macchina è in continua evoluzione e quindi altre spese sono sempre effettuate con lo scopo di sostituire le parti che noto, collaudandola, non essere ottimizzate o perlomeno rispondenti ai miei desideri. Certamente un secondo ipotetico esemplare sarebbe maggiormente ottimizzato.

La precisione? Direi all'incirca un ventesimo di millimetro, se uso la macchina con pazienza e con calma. La versatilità? Molto migliore di quanto potrei pretendere con u apparecchio commerciale. Anche perchè non è ancora finita qui: sto lavorando a una tavola per rotazione dei materiali per ottenere dischi e anelli e un'altra apparecchiatura che costituirà il quarto asse per ottenere cilindri. I materiali che posso lavorare sono naturalmente i legni di tutti i tipi ma anche l'alluminio e l'ottone e se non forzo nei tempi nè sulla meccanica, senza fretta, anche il ferro in lamine fino a un millimetro.

Due anni di lavoro, anche se nel pochissimo tempo libero, fanno arrivare a questo piccolo risultato. Non so con preciso quante ore di lavoro sono occorse, anche perchè dovrei contare quelle per le prove, per i tentativi, per gli elementi costruiti e poi buttati perchè rifatti, e anche considerare la prima fresa che aveva richiesto a sua volta un annetto. Credo che fino a oggi, metà novembre 2012, la somma di ore sia di circa duecento. Solo per questa macchina direi una sessantina.

La faccenda non è ancora finita: in lavorazione c'è una tavola rotante che potrà essere applicata alla fresa. Dotata di una strana meccanica ricavata da un vecchio fotocopiatore, possiede una manovella che farà cinque giri per ruotare di un giro la tavola. Un goniometro farà leggere qualunque angolo con la precisione di almeno un grado, ma la manovella moltiplicherà questa precisione per cinque. Lo scopo è quello di realizzare camme oppure forature su circonferenze con precisione tale da consentire la sostituzione di un elemento con uno analogo senza doverslo smontare per copiarlo. Inoltre un telaio di supporto orizzontale per la lavorazione a tornio di elementi cilindrici dal pieno (solo materiali legnosi e leggeri).

Troppo lungo da spiegare, farò prima a mettere le foto non appena sarà pronto.

Dicembre 2012 - Aggiunta

Aggiungiamo qualche particolare e vediamo qualche primo piccolo timido risultato.

Per esempio... nel campo del modellismo spaziale potrebbero servire dischi di legno multistrato, che potrebbero costituire ordinate o anelli di centraggio per i tubi supporto motori. Sto dicendo queste cose anche se non le condivido perchè il modellismo non è il mio mondo, mentre lo è quello della meccanica e quindi dei veicoli a razzo smontabili (e i dischi di legno non servono), quindi sto illustrando più che altro delle possibilità reali e delle opportunità di utilizzo; vediamo come si procede usando la fresa a tre assi. Otterremo dischi ed anelli di precisione paragonabile a quelli commerciali che vengono prodotti con taglio laser. Il bello è che utilizzando la nostra pur semplice fresa impareremo moltissime cose e avremo soddisfazioni incredibili che non potremmo GIAMMAI ottenere acquistando il prodotto commerciale, e questo è il semplice primo aspetto. Ma ci accorgiamo inoltre che possiamo usare la fresa per svariati altri materiali e svariati altri utilizzi, e otterremo, magari con un pochino di fantasia e di impegno, cose incredibili che il mercato GIAMMAI ci offrirà. Certo, costruirsi la fresa è un grosso impegno, ma se lo faccio io in due anni, potete farlo anche voi in due mesi, no?

La

tavola semplice di rotazione. Si tratta di un piano che permetterà la

rotazione manuale di materiali per tagliare dischi ed anelli, fulcrati

su viti di diverso diametro.

La

tavola è fissata lateralmente per mezzo di bulloncini, onde renderla

rigida sul piano X. Non deve scorrere in alcun modo. Infatti aggiungerò

un terzo bullone sul lato sinistro.

La tavola sarà facilmente smontabile semplicemente togliendo i bulloncini.

La

tavola è irrigidita mediante elementi angolari di alluminio. Un foglio

di PVC espanso colorato viene fissato come piano di contrasto e per

protezione della tavola di truciolato, che deve durare il più

possibile. Sulla tavola una serie di bussole filettate ospiteranno viti

a colletto di diversi diametri.

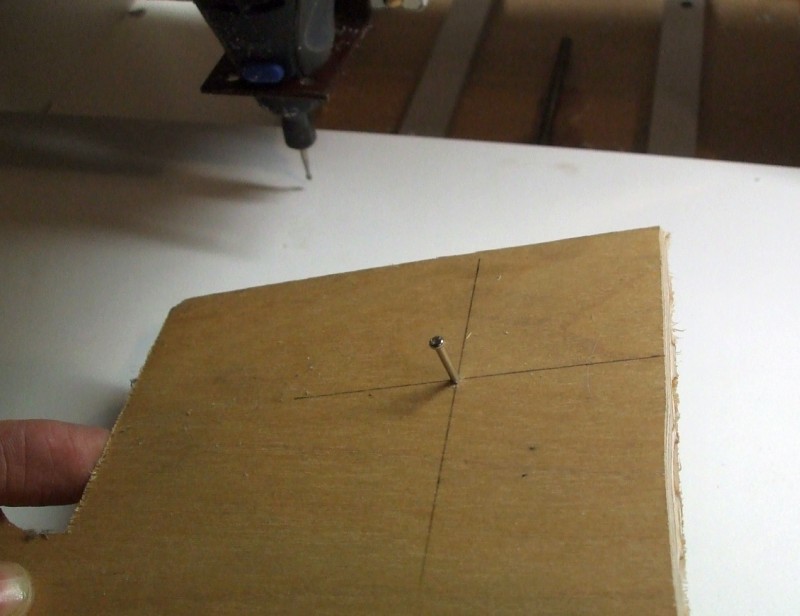

Da

un foglio di multistrato da 4 mm. vogliamo ricavare un disco di

esattamente 80 mm. Procediamo tracciando un punto che, sulla tavoletta,

contenga agevolmente tale circonferenza. Dobbiamo ovviamente

considerare in aggiunta il diametro della testa della fresa, in modo

tale che il disco risultante abbia esattamente il diametro richiesto.

Lavorando con materiali teneri (legno e plastiche leggere) è opportuno

anche abbondare di uno o due decimi di millimetro, onde permettere il

lavoro di rifinitura a carta vetrata. Con materiali più duri, esempio

alluminio o vetronite, è possibile diminuire questa tolleranza.

Nel

centro pratico un foro di 1,5 mm., entro cui passerà la vitina di

centraggio da 2 mm. Uhm, come mai tolgo mezzo millimetro? Perchè si

tratta di materiale tenero,

quindi farò entrare la vite di centraggio da 2 mm. forzando

leggermente. Questo sistema permette di ottenere una rotazione perfetta

e senza gioco. Questo vale solo per la realizzazione di dischi ove il

foro centrale non ha importanza. Vale a dire che non serve.

Vite

centraggio inserita. La vite di centraggio è un elemento che possiede

un "colletto", vale a dire una porzione non filettata, esattamente di 2

mm. di diametro posta proprio sotto la testa per quindici millimetri.

Il filetto sottostante è ricavata dal tondino e il filetto non sporge oltre il diametro di 2 mm.

La

parte filettata della vite sporge dall'altro lato della tavoletta.

Siccome non si può più avvitare ulteriormente, bisogna porla nel foro

della tavola di rotazione.

Inserisco

la vite nel foro della tavola di rotazione. Sotto il pannello bianco di

PVC espanso, che ha la funzione di protezione e di contrasto visivo, è

posto il pozzetto di madrevite 2 mm. Una boccola filettata in bronzo

affondata nella tavola in truciolato accoglie la vite. Più avanti sulla

tavola praticherò altri fori di diversi diametri per impiegare altre

viti con colletto di diverso diametro, esattamente con la stessa

funzione. Lo scopo però sarà quello di poter tagliare dischi con foro

centrale calibrato e le viti avranno colletti calibrati da 3, 4, 5 e 6

mm.

A

questo punto si pone la punta della fresa a contatto della tavola. Il

foglietto di carta serve per testare il contatto, facendola scorrere di

qua e di là per pochi millimetri, finchè si sente l'attrito della fresa

che tocca. Si

annota, a questo punto, la posizione della manopola-volantino della

fresa, asse Z. Poi

si conteranno i giri di questa manopola per arrivare di poco sopra alla

superficie della tavola di legno da tagliare. La tavola di legno ha uno

spessore di 4 mm. Siccome la vite senza fine che ho impiegato per

l'asse Z della fresa è una M5, con passo di 0,8 mm, devo compiere 5

giri. In effetti ne praticherò uno di più. Il numero di giri è da

ricordare durante l'operazione di taglio, per fermare l'abbassarsi

della fresa prima di danneggiare la tavoletta plastica di protezione.

Ma anche se succedesse, non sarebbe un grave danno, poichè un altro

foglio di PVC espanso è facilmente ripristinabile.

La

manopola della fresa si pone in questo punto. Naturalmente dovrò

sostituire la vite senza fine con una M6, sì da rendere uniformi i

passi di tutte le manopole (gli altri assi hanno una M6 da 1 mm. di

passo). Questa modifica non richiede molto lavoro e non me ne preoccupo

moltissimo. Inoltre mi sono reso conto che dovrò aggiungere una sorta

di frizione a tutti i volantini, perchè le vibrazioni tendono a

spostare le manopole che, montate su cuscinetto a sfera, sono piuttosto scorrevoli.

Tracciato

il punto a 40 mm. Diametro richiesto 80 mm. La precisione non è un

requisito fondamentale per questo particolare esperimento, ma con un

minimo di cura è sicuramente inferiore al decimo di millimetro.

Tenendo

presente che il diametro del disco richiesto è di 80 mm., devo

posizionare la fresa, come dicevo poco sopra, esternamente al segno.

Per sicurezza abbondo di un decimo di millimetro, che servirà in sede

di rifinitura del disco. Usando la fresa sferica ovviamente non posso

pretendere molta precisione, perchè il taglio finirà con un profilo

curvo. Questo è un errorino, bastava impiegare una fresina cilindrica.

Si ottengono dischi perfetti al primo colpo.

Cominciamo

il taglio. Velocità Dremel minima, un giro alla manopola dell'asse Z.

Affondamento di 0,8 mm. Tanto per prendere confidenza con la macchina

procederò con giri regolari e lenti abbassando la fresa di mezzo giro

per volta. Noto che un giro solo non è sufficiente, la fresa trova

materiale da asportare anche al secondo giro.

Il

taglio procede bene. La produzione di polvere finissima indica che sto

andando piuttosto piano, ma volevo proprio così. Lo scopo non è la

velocità, ma la precisione. Il diametro della fresa incide moltissimo

sulla produzione di polvere e truciolato, ovviamente. Direi che la macchina è anche

una produttrice di segatura finissima. Incredibile quanta ne viene

fuori da una lavorazione semplicissima. Sarà opportuno aggiungere

protezioni, schermi, aspiratori o compressori per mantenere la pulizia

e minimizzare la penetrazione di detriti nelle guide scorrevoli. Tutte

cose che poco per volta saranno implementate.

A un bel momento ecco il distacco, senza la minima fatica, della tavoletta dal prodotto grezzo.

Spazzolare

regolarmente diventa una necessità. Mi sa che aggiungere un piccolo

aspiratore sarà MOLTO opportuno. La cosa che si nota immediatamente è

che non ci si stanca la mano (traforo).

Il

disco appare d'incanto... e rimane vincolato alla vite. Sul multistrato

si lavora bene e il bordo è davvero poco disturbato dalla fresa.

Notiamo subito che una fonte di illuminazione per la zona di lavoro

sarebbe quantomeno consigliabile.

Esageriamo:

realizziamo un anello. Metto un segnino a 25 mm. Otterrò un anello e un

nuovo disco. I due elementi saranno separati esattamente del diametro

della fresa (2 mm.). In questo caso ho fatto un errorino... che

spiego con una prossima foto.

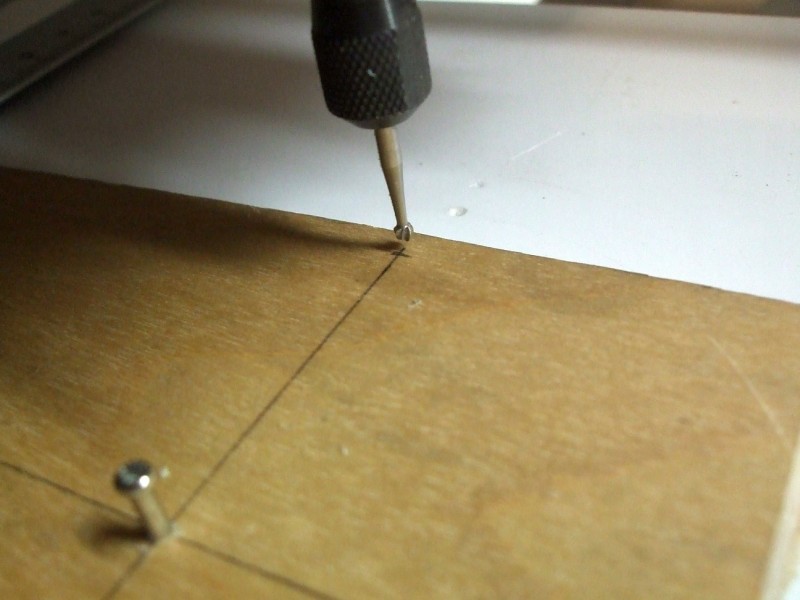

Tasto

nuovamente la posizione di zero della fresa (vale a dire appena a

contatto della tavola). Usando un trucchetto che si usa, noi vecchi

tecnici meccanografici, poniamo un pezzetto di carta sotto la fresa.

Andando a contatto con la tavola, fissiamo la posizione della manopola

dell'asse Z. Lo spessore della carta dovrebbe assicurare un margine

sufficiente a non danneggiare la tavola, ma con la tavola in PVC non è

così importante. Inoltre il foglietto permette, strisciandolo mentre si

avvicina la fresa, di apprezzare finemente la posizione di zero.

Sappiamo comunque che un buchetto sulla tavola sarà inevitabile. Altro

trucchetto potrebbe essere quello di porre un foglio di carta o due

sotto la tavoletta di legno da tagliare, risparmiando così di segnare

la tavoletta di PVC. Insomma, fantasia in libertà. solo sperimentando

si impareranno moltissime nuove cose.

Ecco

l'errorino. Pongo la fresa al di là del segnino. In questo caso ottengo

un disco centrale preciso di 50 mm. ma io volevo piuttosto ottenere

l'anello di 15 mm. di spessore. Fa nulla, il principio l'avete

senz'altro compreso. La procedura è assolutamente identica,

semplicemente bisogna sottrarre anzichè sommare i diametri (disco e

fresa).

Come

per il primo taglio. Identica procedura, lenta e progressiva. La

macchina lavora senza fatica e solamente se giro troppo velocemente il

dischetto aumenta il rumore. Ma la fresa non ha giochi e non ha momenti

di torsione.

Affondiamo

regolarmente e produciamo molta polvere. Il truciolo di questo legno è

piccolo, anche se non piccolissimo. Più il legno è asciutto e duro, più

piccolo e regolare è il truciolato prodotto.

Altra

piccola spazzolata in corso d'opera. Posso anche lasciare accesa la

fresa, non produce il minimo danno al taglio, basta che il giro

compiuto sia completo, cioè che la fresa si trovi in un punto già

percorso. Dato che parliamo di legno non troppo duro ciò si verifica

però al secondo giro.

Ci

siamo quasi. Tutto sommato è molto divertente. Vedere nascere

lentamente il pezzo richiesto è qualcosa di straordinario. Il confronto

con il traforo, anche elettrico, è davvero imbarazzante. Non c'è

praticamente confronto. La lentezza dona maggiore precisione. Davvero,

questa macchina vale molto più della fatica che è costata, e di fatica

ne aggiungerò ancora molta. I dischetti e gli anelli saranno davvero le

cose minime che potrà fare. penso già a ordinate coniche, supporti

rotanti, mini ogive, tamburi e cilindri. E aggiungendo tavole rotanti

con goniometri, anche camme per timer meccanici, attuatori a tempo,

sequencer e forature circonferenziali.

Disco

e anello nascono. Grezzi ma davvero molto vicini all'ideale. Con la

vetronite, con un'alta velocità della fresa e con lentissimi

avanzamenti, sarebbero quasi perfetti e precisi con meno di un

decimo di millimetro di errore, molto meno.

I due elementi in attesa della scartavetratura.

Passiamo velocemente una grana media. Con questo compensato tenero non si può pretendere di più.

Ul solo minuto di rifinitura.

Dopo un altro paio di passate di carta vetro a grana media, questo è il risultato. Un minimo di pratica e non c'è più bisogno di comprare ordinate e anelli centratori per supporti motore. Io non ne ho mai comprati, ma quelli che facevo con il traforo a mano erano di un ordine di grandezza meno precisi, e ciò solamente dopo moltissimo lavoro di rifinitura a mano. Quelli che facevo con un traforo elettrico erano addirittura peggio.

La

macchina possiede una scatolina laterale che serve a contenere i

mandrini, le chiavette di serraggio, le viti di rotazione, piccoli

elementi che non devono andare dispersi e rimanere, invece, sempre a

disposizione. Diciamo che non sono soddisfatto del posizionamento.

Potrei spostare la scatolina posteriormente sul ponte, zona abbastanza

sgombra ma facilmente raggiungibile.

Alla

fine del lavoro si notano i punti di contatto della fresa alla fine del

taglio. Inevitabili, e proprio per questo serve il piano di PVC

espanso.

Dopo

le lavorazioni è necessario pulire la macchina. Spazzolare bene

dappertutto per eliminare quanto possibile i residui di lavorazione.

Proprio per questo penso che sarà necessario implementare un potente

aspiratore e una serie di membrane di gomma per riparare le guide.

Per

la storia. Molti pensano che le cose si debbano fare il più presto

possibile, e questo nefasto atteggiamento è molto diffuso nel campo del

modellismo spaziale, dove si deve fare sempre più presto possibile. Io

penso che andare pianino dia risultati molto migliori e duraturi.

Questa macchina servirà ANCHE per costruire elementi per razzi, secondo

la mia personale filosofia. Ma soprattutto altre lavorazioni per

oggetti del tutto lontani dai razzi. Portate pazienza ancora alcuni

anni... Io ci sarò.

Il tavolo di lavoro, con un disco in PVC espanso, una delle prime prove.

Siete ancora qui, in questa lunghissima pagina? Vi siete annoiati? No, vero? Lo sapevo!

Non è ancora finita: tra poco arriverà il piano di rotazione di precisione, con goniometro e meccanica di riduzione 1 a 5. Non è ancora pronto, magari durante le festività di fine anno riesco a portarlo a buon punto.

Portate pazienza, sta per arrivare.

Copyright Criscaso 2004-2012

"criscaso", Cristiano C. - Born Milan, Italy, 1964. Typewriters & Office repairing; Hobby Rocketeer since 1978.

On the Web since April 2004"criscaso", Cristiano C. - Born Milan, Italy, 1964. Typewriters & Office repairing; Hobby Rocketeer since 1978.